Wie Pneumatik die Zukunft der regionalen Produktion beeinflusst

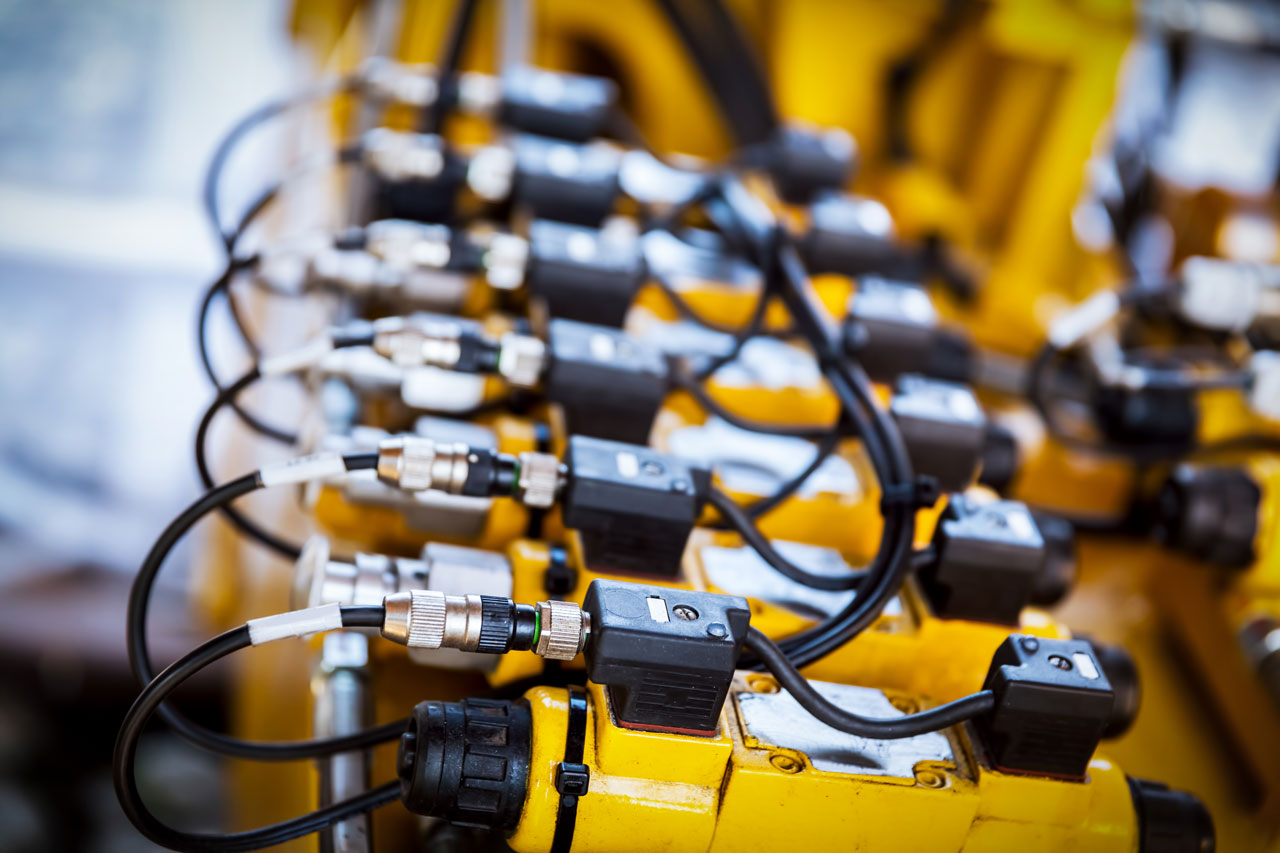

Foto: photocreo

Anzeige Regionale Produktion gewinnt in vielen Industriezweigen wieder an Bedeutung: kürzere Lieferketten, höhere Versorgungssicherheit und mehr Kontrolle über Qualität und Prozesse. Parallel dazu entwickelt sich die Industriepneumatik technisch weiter und wird zum zentralen Baustein moderner Fertigungsanlagen. Sie verbindet robuste Standardtechnik mit smarten Funktionen und ermöglicht damit flexible, energieeffiziente und skalierbare Produktionskonzepte – ein entscheidender Faktor für Standorte mit begrenzten Flächen und Fachkräften.

Unternehmen, die auf regionale Fertigung setzen, stehen häufig vor ähnlichen Herausforderungen: steigende Kosten, Fachkräftemangel, wachsender Automatisierungsgrad und der Druck, nachhaltiger zu produzieren. Pneumatische Antriebe, Ventile und Steuerungen können hier gezielt eingesetzt werden, um Prozesse zu vereinfachen, Wartung zu reduzieren und Anlagen schneller an neue Produkte anzupassen.

- Pneumatische Systeme ermöglichen robuste, gut automatisierbare Prozesse – ein Vorteil für regionale Produktionsstandorte mit hoher Variantenvielfalt.

- Moderne Komponenten reduzieren Leckagen und Energieverluste und unterstützen so Nachhaltigkeitsziele.

- Standardisierte Bauformen und modulare Systeme verkürzen Projektlaufzeiten beim Aufbau neuer Fertigungslinien.

- Kombinationen aus Pneumatik, Sensorik und IO-Link schaffen transparente, vorausschauend wartbare Anlagen.

- Lokale Beschaffung und Ersatzteilverfügbarkeit erhöhen die Unabhängigkeit von globalen Lieferketten.

Grundlagen der Industriepneumatik und ihr Einfluss auf die Produktion

Funktionsprinzip und typische Komponenten

Pneumatische Systeme nutzen verdichtete Luft als Energieträger, um lineare oder rotatorische Bewegungen auszuführen, Werkstücke zu spannen oder Prozesse zu steuern. Die Basis bildet die Drucklufterzeugung, in der Kompressoren, Luftaufbereitung und Speicherbehälter zusammenwirken. Nachgelagert folgen Ventile und Ventilinseln, die den Luftstrom schalten, sowie Zylinder und Antriebe, die die mechanische Arbeit leisten.

Typische Komponenten sind:

- Antriebe (Zylinder, Schwenkantriebe, Greifer)

- Wege- und Proportionalventile

- Wartungseinheiten (Filter, Regler, Öler)

- Kupplungen, Verschraubungen und Schläuche

- Sensoren für Endlagen- und Druckerfassung

Diese Standardbausteine lassen sich vielfältig kombinieren und integrieren. Für regionale Produktionsbetriebe bedeutet dies, dass sich sowohl einfache Handarbeitsplätze als auch hochautomatisierte Linien mit derselben Technologieplattform realisieren lassen.

Produktivität, Qualität und Verfügbarkeit

Pneumatische Antriebe sind für hohe Schalthäufigkeiten, kurze Zyklen und raue Umgebungen ausgelegt. In der Praxis führt dies zu:

- stabilen Taktzeiten durch reproduzierbare Bewegungsprofile

- geringer Empfindlichkeit gegenüber Staub, Schmutz oder Feuchtigkeit

- überschaubarem Wartungsaufwand, insbesondere bei gut aufbereiteter Druckluft

Für Unternehmen mit regionalen Kunden ist die Lieferfähigkeit oft ein zentrales Verkaufsargument. Robuste pneumatische Lösungen unterstützen dieses Ziel, weil sie Ausfallrisiken begrenzen und sich im Störungsfall meist schnell instand setzen lassen – ein Vorteil gegenüber komplexeren, stark spezialisierten Antriebstechnologien.

Industriepneumatik als Treiber regionaler Wertschöpfung

Verkürzte Lieferketten und lokale Fertigungstiefe

Viele Hersteller verlagern wieder mehr Fertigungsschritte näher an den Absatzmarkt, um Abhängigkeiten von globalen Lieferketten zu verringern. Pneumatische Automatisierungstechnik unterstützt diese Strategien, weil:

- Bauformen und Schnittstellen weitgehend standardisiert sind

- Komponenten herstellerübergreifend kombinierbar sind

- Ersatzteile auch über regionale Fachhändler schnell verfügbar sind

Das erleichtert es kleineren und mittleren Unternehmen, eigene Montage- oder Verpackungslinien aufzubauen, ohne vollständig von einem einzigen Systemlieferanten abhängig zu sein. Zudem lassen sich vorhandene manuellen Arbeitsplätze schrittweise mechanisieren, etwa durch Nachrüsten von Greif- oder Spannvorrichtungen.

Flexibilität bei Variantenfertigung und kurzen Produktlebenszyklen

Regionale Produktion ist häufig eng mit kundenspezifischen Produkten und kurzen Serien verbunden. Pneumatik punktet in solchen Szenarien durch:

- einfache Anpassung von Hub, Kraft und Geschwindigkeit über Drosseln und Druckregelung

- modulare Ventilinseln, die sich relativ leicht erweitern oder umkonfigurieren lassen

- unkomplizierte mechanische Integration von Zylindern und Greifern

Wenn in Automobilzulieferung, Lebensmittelverarbeitung oder Verpackungstechnik Produktabmessungen oder Gebindeformate wechseln, können pneumatische Stationen oft mit überschaubarem Aufwand angepasst werden. Dadurch bleiben Anlagen länger nutzbar und Investitionen rechnen sich auch bei geringeren Stückzahlen.

Energieeffizienz, Digitalisierung und nachhaltige Produktion

Energieverbrauch im Griff: Druckluft als Kostenfaktor

Druckluft ist ein vergleichsweise teurer Energieträger. Fachleute empfehlen daher, den effizienten Einsatz bereits in der Projektierung zu berücksichtigen. Wichtige Hebel sind:

- korrekt dimensionierte Zylinder und Leitungen, um Luftvolumen zu minimieren

- niedrige Betriebsdrücke, soweit der Prozess es zulässt

- Leckagevermeidung durch hochwertige Verschraubungen und regelmäßige Prüfungen

- Nutzung von Druckluft nur dort, wo spezifische Vorteile bestehen (z.B. hohe Dynamik, Robustheit, Sicherheit)

In vielen Betrieben hat es sich bewährt, Druckluftnetz und Verbraucher regelmäßig auf Verluste zu überprüfen und Maßnahmen zur Optimierung zu dokumentieren. Solche Programme unterstützen nicht nur wirtschaftliche Ziele, sondern auch unternehmensweite Nachhaltigkeitsstrategien.

Digitalisierung: Smarte Pneumatik für vorausschauende Wartung

Mit zunehmender Digitalisierung werden pneumatische Komponenten intelligenter. Sensorik, integrierte Diagnosefunktionen und Kommunikationsschnittstellen eröffnen neue Möglichkeiten:

- kontinuierliche Überwachung von Druck, Durchfluss und Schaltzyklen

- Erkennen von schleichenden Leckagen oder zunehmender Reibung

- Anbindung an übergeordnete Leitsysteme und Cloud-Plattformen

Gerade in regionalen Produktionsclustern, in denen Maschinen unterschiedlichster Hersteller im Einsatz sind, erleichtern solche Lösungen eine einheitliche Zustandsüberwachung. Für die Auswahl passender Ventile, Zylinder und Zubehör setzen viele Unternehmen auf spezialisierte Anbieter, deren Sortiment im Bereich Industriepneumatik von standardisierten Komponenten bis hin zu komplexeren Systemlösungen reicht.

| Einsatzbereich | Typische pneumatische Lösung | Besonderer Vorteil für regionale Produktion |

|---|---|---|

| Montage und Handling | Linearzylinder, Greifer | Schnelle Umrüstung bei Produktwechsel |

| Verpackung und Palettierung | Schwenkantriebe, Sauggreifer | Hohe Taktzahlen, robuste Abläufe |

| Spann- und Fixieraufgaben | Spannzylinder | Einfache Integration in bestehende Vorrichtungen |

| Prozessluft und Blasanwendungen | Düsen, Luftmesser | Saubere, berührungslose Bearbeitungsschritte |

| Sicherheit und Verriegelung | Pneumatische Verriegelungen | Definierte Zustände bei Energieausfall |

Praxisempfehlungen für Ingenieure und Produktionsverantwortliche

Strategische Planung: Rolle der Pneumatik im Anlagenkonzept

Wer Investitionen in neue Produktionslinien plant, sollte früh definieren, welche Aufgaben sinnvoll pneumatisch gelöst werden und wo alternative Technologien wie elektrische Antriebe Vorteile bieten. In der Praxis hat sich ein hybrider Ansatz bewährt, bei dem:

- einfache lineare Bewegungen und Spannaufgaben pneumatisch realisiert werden

- hochpräzise Positionieraufgaben eher elektrischen Achsen überlassen werden

- wiederkehrende Baugruppen standardisiert und mehrfach eingesetzt werden

So lassen sich Engineering-Aufwände reduzieren und Ersatzteilhaltung vereinfachen. Gleichzeitig wird vermieden, dass Pneumatik dort eingesetzt wird, wo hohe Energieverbräuche oder mangelnde Genauigkeit Nachteile bringen würden.

Konkrete Maßnahmen zur Optimierung pneumatischer Anlagen

- Druckluftqualität sicherstellen: Ausreichende Filtration und Kondensatabscheidung erhöhen die Lebensdauer der Komponenten und reduzieren Störungen.

- Dimensionierung überprüfen: Zylinderhübe, Kolbendurchmesser und Schlauchquerschnitte auf das notwendige Maß begrenzen, um Luftverbrauch zu senken.

- Leckagetests etablieren: Regelmäßige Kontrollen im Rahmen der vorbeugenden Instandhaltung einplanen, auch in schwer zugänglichen Bereichen.

- Bewegungsprofile anpassen: Geschwindigkeiten und Endlagendämpfung so einstellen, dass mechanische Belastungen minimiert und Schwingungen reduziert werden.

- Standardisierung vorantreiben: Bevorzugt Komponentenfamilien und Baugrößen einsetzen, die intern freigegeben und im Lager vorgehalten werden.

Solche Maßnahmen unterstützen nicht nur die technische Verfügbarkeit, sondern auch die Fähigkeit, regionale Kunden schnell und zuverlässig zu bedienen. Durch klug geplante und effizient betriebene pneumatische Systeme lassen sich Produktionskapazitäten flexibel skalieren, ohne Abstriche bei Qualität oder Lieferzeit machen zu müssen.